汽车电子对集成电路芯片的EMC要求

- 文章目录: 集成电路电磁兼容如何测试

前言:

汽车行业电子模块开发过程中的 EMC 问题导致开发成本非常高和时间损失。所以汽车电子对集成电路芯片的EMC要求车载芯片需要满足一定的标准限值。

汽车电子系统必须满足日益增长的性能要求。这就是为什么越来越多的高度集成的、对 ESD 敏感的 IC 被用于该领域的原因。因此,ESD 故障导致越来越多的故障。这些功能问题主要影响高度集成的微控制器,其中振荡器单元和 PLL 单元对 ESD 过程非常敏感。今天的电子应用在最坏的情况下甚至达不到 2 kV 的 ESD 抗扰度。

芯片有散热器时容易被干扰

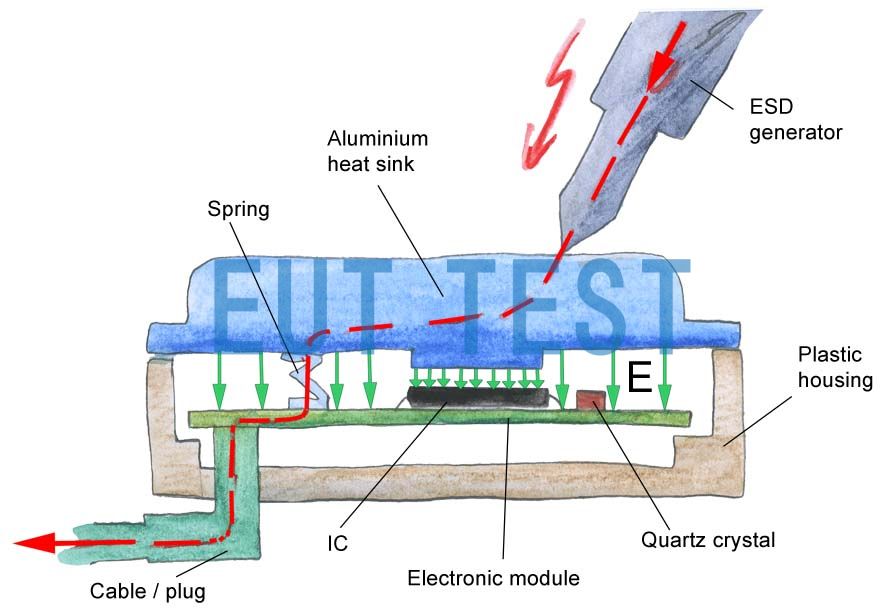

经验表明,微控制器上带有散热器的应用特别敏感(图 1)。

图1 ESD干扰背后的工作原理

图 1显示了 ESD 干扰背后的工作原理。ESD 发生器将干扰脉冲耦合到散热器中。这导致散热器和电子模块之间的电压差。该电压差会在两个组件之间产生电干扰场。散热片区域的电场强度最高,因为这是最靠近 IC 的地方。该距离实际上在大约0.2至1mm的范围内。这种高电场强度可能会导致 IC 发生故障。

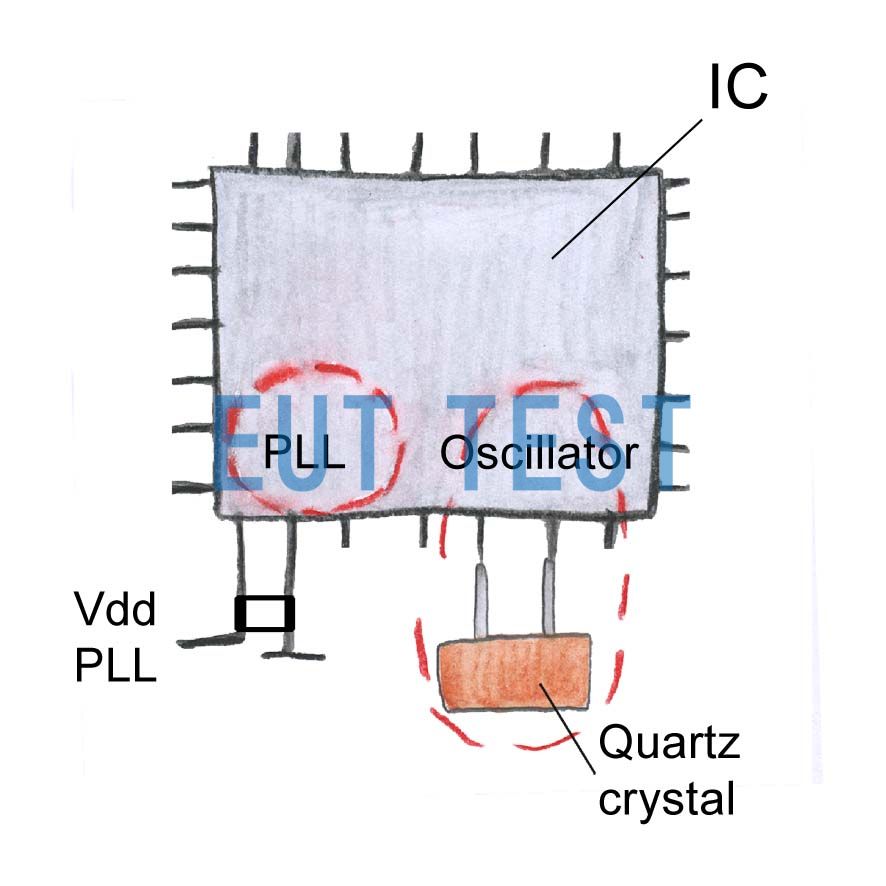

图 2用场源检测到的微控制器敏感区域

用手动引导的电场源检查 IC 会发现 PLL 和振荡器区域特别敏感。IC 故障的相应分析证实了 PLL 和振荡器故障。

根据图 1中的示例,可以将 ESD 抗扰度分配给相应的故障模式:

- 振荡器单元的 2 kV ESD

- PLL 单元的 3 kV ESD

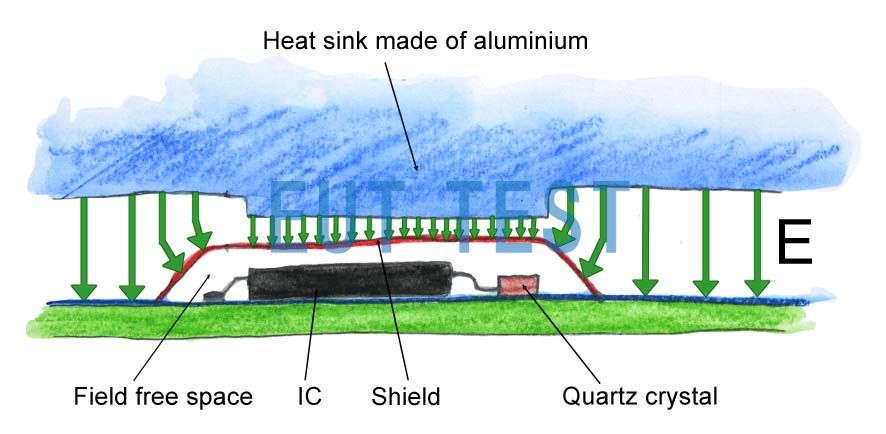

可以在 IC 上方布置屏蔽以确保没有电场干扰 IC(图 3)。这将拦截散热器发射的电场。在 ESD 测试中,屏蔽层还必须延伸到石英晶体上。

图 3用场源检测到的微控制器的敏感区域

这种预防措施可以将 ESD 抗扰度提高到大约 15 kV。决定 15 kV 限制的不是屏蔽,而是电子模块中的其他弱点。它们负责通过线路网络简单地通过屏蔽下方耦合到 IC 的干扰。

ESD 测试只能在成品组件上进行。这意味着组件的所有部分及其生产工具的开发和生产已经完成。在我们的示例中,通过更改电路板布局来实现 EMC 抗扰度的常用方法并不能达到预期的目标。源自散热器的 ESD 干扰直接作用于 IC 外壳。这个问题只能通过改变机械设计来解决。这意味着必须更换机械结构部件,因此也必须更换用于生产的工具。这是一种昂贵的方法。

如果在生产之前就知道 IC 的 EMC 特性,就可以避免这个问题。

有两个领域可以采取行动:

- IC制造商可以改进IC。这已经在实践中实施了。

- 可以在机械结构设计中规划适当的 EMC 预防措施。

测量是确定 IC 的 EMC 特性所必需的。

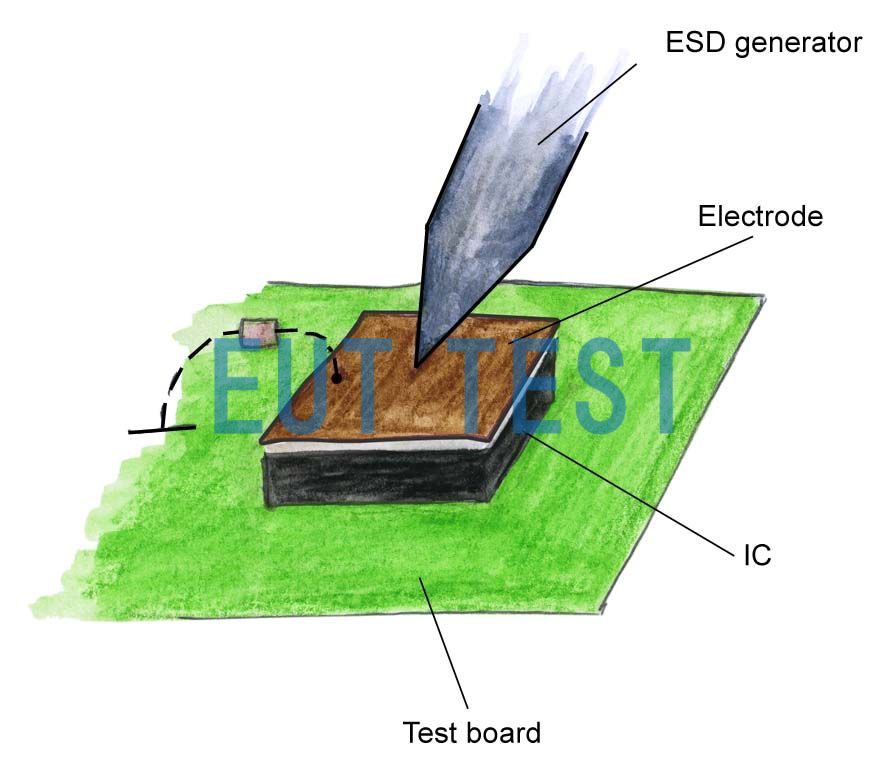

图 4用场源检测到的微控制器的敏感区域

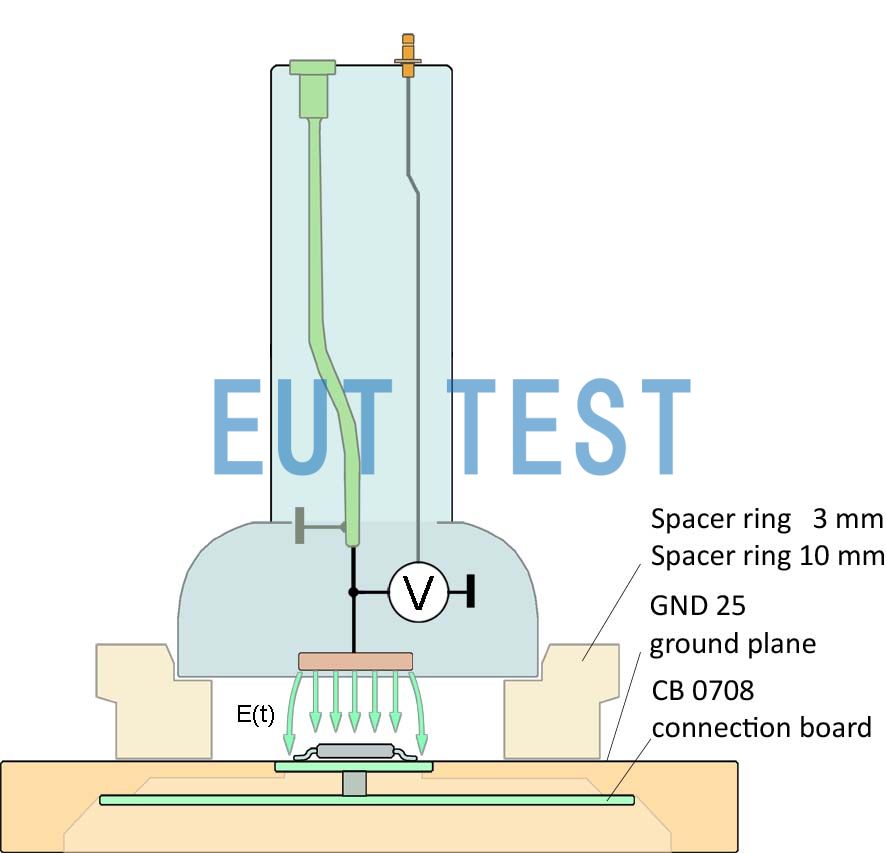

图 4图 1 显示了使用 ESD 发生器测量电场对 ESD 脉冲的敏感性的测量装置。为此目的,在 IC 上方布置了一个电极,ESD 发生器的尖端放置在该电极上。当施加ESD脉冲时,电极和测试板之间会产生相应的电脉冲场。IC 的抗扰度可以通过增加 ESD 发生器的电压来确定。这个过程不是很精确,因为电场脉冲在很大程度上取决于 ESD 发生器的类型和位置。例如,ESD 发生器的脉冲边缘可以与 ESD 发生器特定的瞬变叠加。例如,还可以通过倾斜 ESD 枪来改变脉冲的波形。此外,杂散场可能会从发生器中出现并无法控制地干扰 IC。

图 5显示了一个定义的过程。

图 5使用 ESD 发生器的测量设置

在测试过程中,IC 位于由接地层、隔离环和场源形成的屏蔽空间中。使用隔离环将场源布置在 IC 上方的限定高度处。场源包括施加有测试电压脉冲的电极。电极产生一个确定的电场,IC 位于该电场中。场源可用于生成实际中可能出现的各种测试脉冲。实际使用中可能会出现 200 ps、1ns 和 5ns 的上升时间。增加电极电压直到达到 IC 的抗扰度。

在 ESD 事件期间,结构部件可能会产生额外的磁场,这在实践中也可能会干扰 IC。可以使用相同的测量设置和磁场源来确定 IC 的磁场抗扰度水平。在这些测量过程中必须分析 IC 的故障模式。表 1列出了作为干扰脉冲上升时间函数的微控制器 ESD 抗扰度测量结果。

| 200 p秒 | 1 n秒 | 5 n秒 | |

| 乙 | 1,4 kV | 1,8 kV | 6,0 kV |

| H | 2,8 kV | 3,0 kV | 7,0 kV |

| 表格1 | |||

此处描述的测量设置允许确定 IC 的 EMC 参数。测量结果可用于规划相应的 IC 结构设计修改。

如果电场或磁场从外部干扰 IC,则更改布局作为对策是不合适的。在这种情况下,唯一有用的补救措施是更改机械设计。

对于图1中的具体示例,IC上的散热器产生强电场,可以采取以下对策:

- 增加电子模块和散热器之间的接触弹簧数量

- 在 IC 上布置一个局部屏蔽,图 3

- 如果可能的话,用屏蔽外壳将模块封闭起来(也许使用馈通滤波器)

- 将 IC 移到没有场的一侧(无法冷却)

- 增加IC和散热器之间的间隙

项目 1)接触弹簧降低了散热器和印刷电路板之间的电压差。这是因为如果多个弹簧并联布置,弹簧的总电感会降低。在实践中可能需要安装大约 20 个弹簧才能实现这一目标。如果弹簧的杂散磁场布置在不利位置,它们可能会干扰 IC。因此,需要进行复杂而全面的测试来确定有利的弹簧位置。但是,如果使用铝制散热器,则无法确保可靠的弹簧接触。这意味着铝制散热器也必须镀锡,这会带来高成本。在这一点上,IC 屏蔽可能更具成本效益(参见第2 条)。

第 2 项)在 IC 上方布置局部屏蔽时,必须确保它也覆盖石英晶体(类似于图 3)。然而,例如,石英晶体也可以放置在电子模块的另一侧上没有场的区域中。

此外,必须确保屏蔽部件适用于制造过程。

第 3 项)如果可能,金属屏蔽应将整个模块包围起来。这可能会妨碍塑料外壳的使用。

项目 4)可以将 IC 移动到没有场的区域,例如在电子模块的另一侧,如果 IC 不一定需要冷却。在这种情况下,应注意存在的网状结构金属部件可能会耦合出可能干扰 IC 的磁场。第一个样品的测试将显示为此对整个设计的修改是否成功,这在生产过程中比较晚。

第 5 项)增加散热器和 IC 之间间隙的理论可能性会导致电场强度降低。同时,IC 的热传递和冷却效果会变差。

总之,因此可以说,就开发抗干扰组件的时间和成本节省而言,提前了解微控制器的 ESD 参数是非常有益的。这意味着必须测量微控制器的 ESD 参数。该信息将允许在组件开发期间尽早计划必要的对策,以确保整个组件不受干扰。

- 创建日期: 2024-08-26 10:42:15 ;

- 最后修改日期: 2024-08-26 18:42:15 ;